Annonce d'Archi,

C'est à un ami suisse qui devrait bientôt venir sur le forum

Je lui laisse le soin de se présenter et de nous en faire le descriptif

7 Octobre 2007

Bonjour,

Voilà c'est bon j'ai trouvé la porte...

C' est un proto que j'ai fait il y a 6 ans, elle est en balsa, poids de la caisse à vide +- 250 KG après poids final en expédition on approche les 600 KG avec femme et enfants, tout dépend du confort que l'on décide de prendre.

Le toit se commande par l'intérieur et monte avec un vérin hydraulique, je n'ai malheureusement pas de photos de l'intérieur pour le moment.

Mais pour le confort, ma femme se plaint pas

Voilà je pense que j'ai répondu à toutes vos interrogations.

La nouvelle cellule en construction est faite en mousse Airex avec tissu de verre 600gr prepreg collés à chaud sous presse et pour un poids d'environ 3kg au m2, je peux faire encore plus léger mais le porte monnaie ne suis pas ...

La mousse Airex, c'est de la mousse haute densité PU à cellule fermée vachement solide , on s'en sert dans la construction navale et l'aviation par exemple.

Ah oui, en position route la cellule à une hauteur de 225cm pour rentrer dans un container !

Voilà vous savez tout , et je suis constructeur de bateaux de métier, pour une fois que je peux travailler avec des formes droites, alors là, la réalisation se fait les doigts dans le nez...

8 Octobre 2007

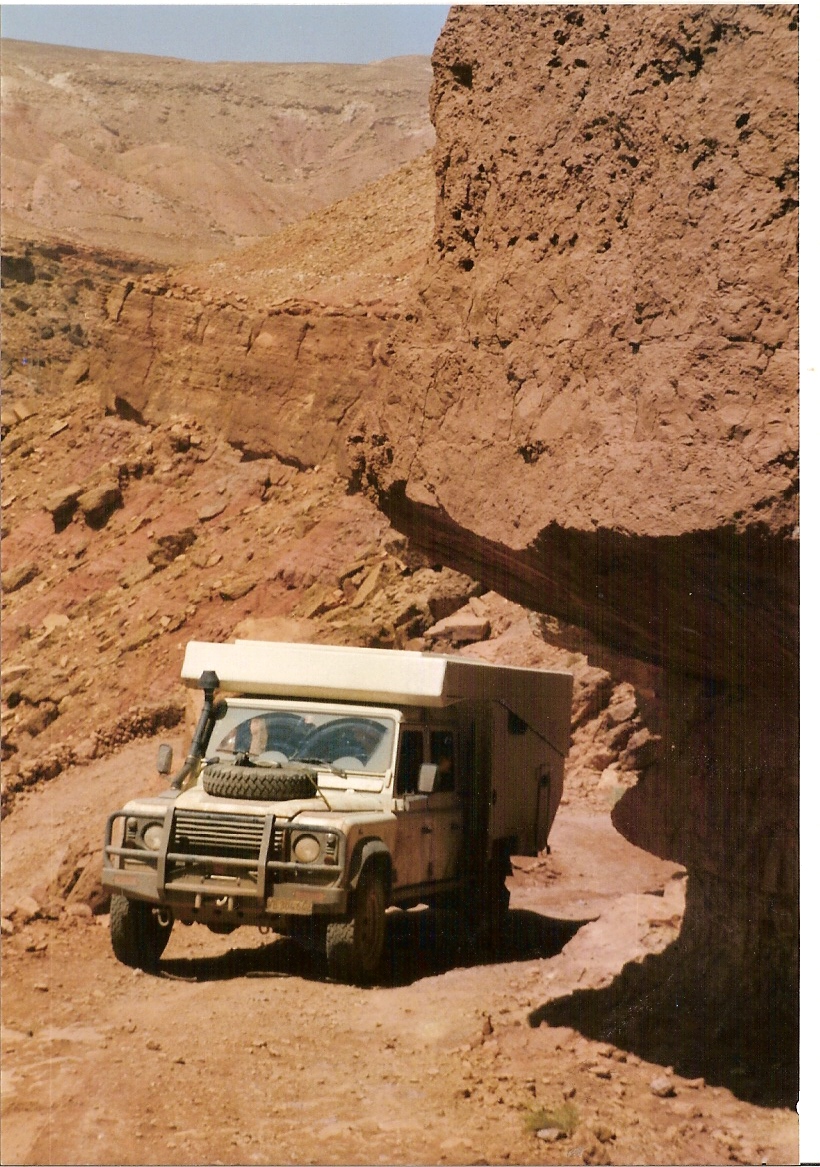

Une première photo

9 Octobre 2007

Bonjour à tous,

Après une dure journée de labeur, voici en exclusivité les premières photos de la construction de la nouvelle cellule pour le 130.

Voilà je ne sais pas si c'est clair pour tout le monde, pour l'instant c'est encore une espèce de caisse pleine de poussière, sans âme mais avec le temps....

Voilà la vue arrière avec le biais pour l'angle de sortie.

11 Octobre 2007

Suite à vos questions :

Houlala je dois dévoiler mes secret, pour la mousse effectivement les densités varient on fonction des zones d'effort (mais ça c'est pour les bateaux par ex,) pour une cellule où il y a très peu d'efforts structurels j'utilise la mousse kapex qui est une variante meilleure marché que l'Airex c71, elle a une densité de 50 ce qui veut dire quelle est relativement molle.

J'utilise du tissu de verre prepreg 600gr, que je place de chaque côté du panneau de mousse , plusieurs couches en fonction des zones d'effort pour augmenter la rigidité (par ex la capucine), le tout je le dispose dans une presse à plaquage que je chauffe à 90 degrés pendant environ 1 heure et hop voilà un panneau de 220 X 130 cm de fait et qui pèse environ 9 KG.

L'épaisseur est de 19 mm on peut faire plus épais pour augmenter la rigidité. Le toit sera fait en Airex c71 car il doit avoir une portée rigide sur environ une longueur de 4m.

Le tout est assemblé avec de la colle époxyde et reprise de stratification dans les angles, l'aménagement intérieur est aussi très important car il permettra de rigidifier le tout (besoin d'aucune armature), le contre plaqué est proscrit car trop lourd sauf pour des inserts ou l'on doit visser. Si on fait la chasse au poids il faut le faire jusqu'au bout.

Bien sûr il y aussi d'autres techniques telle que le nid d'abeille Nomex et le carbone mais l'a cela devient vraiment très cher.

La cellule actuelle (l'ancienne) est en balsa polyester, celle sur le toy en alu sandwich et structure rectangulaire en alu indestructible mais quand même trop lourde.

Avec les techniques composites on arrive à des poids d'environ 3-4 KG le mètre carré, après c'est l'aménagement confort qui pèse lourd, mais bon je mettrais des WC en fibres de carbone

Je n'ai pas vraiment de plan, je travaille sans filet tout est dans la tête, je visualise un peu au fur et à mesure,

les dimensions au sol 230 cm, largeur int 190 cm, hauteur intérieur fermée 150 cm, puis il y aura le toit modulable qui créera une hauteur de 220 cm sur le point le plus haut

Le poids de l'ensemble au stade actuel fait environ 70KG.

13 Octobre 2007

Premiers essais de présentation de la cellule

Ajustage des panneaux autour de la cabine et rectification des équerrages

Réponses aux questions :

Pour les panneaux, j'utilise une presse à plaquage que je peux chauffer pour faire durcir la résine dans le tissus de verre pré-impregner en environ 3 heures avec une pression d'environ 100 T.

Dimensions 193X230

Les principales différences sont dans le poids et l'utilisation des matériaux; avant balsa polyester maintenant mousse et epoxy . J'ai également réduit la longueur de 30 cm. L'aménagement sera différent. La descente du pavillon suit la ligne de la cabine du 130 et me permet de faire une zone à l'intérieur pour des renforts en oméga puis un double fond pour le couchage.

J'ai également modifier un peu les lignes en essayant de gagner en esthétique (est-ce possible avec nos caisses) faire des angles cassés à la place des arrondis, et comme la première c'était un prototype on peut toujours améliorer.

Maintenant c'est le proto 2 et j'ai déjà trouvé une combine pour la version 3.

21 Octobre 2007

24 Octobre 2007

24 Octobre 2007

20 Décembre 2007

Voilà ce que j'ai pu faire à temps perdu : installation de la partie technique, soit pose et fixation boiler de 15l, groupe d'eau sous pression - chauffage webasto - convertisseur 12 /220v, et mise en peinture du compartiment histoire de rendre le tout agréable à l'entretien.

Le boiler fonctionne soit au 220v, prise externe 220v ou convertisseur, le corps de chauffe fait seulement 500W, puis échangeur thermique avec le moteur ou par le chauffage à eau du land Webasto. Voilà j'ai l'embarras du choix.

Le groupe d'eau c'est un kit Jabsco avec surpresseur.

15 Janvier 2008

Voici quelques adresses de fournisseurs de panneaux

http://www.cadillac-plastic.fr/pages/Alucobond.htm"

http://www.alucobond.com/"

http://www.nida-core.com/"

http://www.boatbuildercentral.com/prodd ... core+Panel"

http://www.baltek.com/alcan/acsites.nsf ... m!Open&v=1"

Il faut savoir que se sont tous des produits de haute technologie et pas toujours les meilleures marchés, souvent il faut passer par un distributeur local ou un chantier naval pour obtenir des infos de prix et produits.

Portillon de douche à encastrer, fera office multi usage mais surtout douche externe

22 Juillet 2008

Et voilà c'est parti pour une série de travaux

26 Juillet 2008

30 Juillet 2008

Ajustage de la porte arrière et fabrication du cadre et étanchéité

16 Janvier 2009

Pose du panneau avec le tissu de verre sous la presse - là c'est du tissus bi biais à imprégner après, pas comme les autres panneaux ou j'ai utiliser du pré imprégner.

Découpage des tissus de verre et pose des couches de renforts etc...

Pour les panneaux ce sont 2 airex de 10mm que j'ai collés ensemble car j'ai plus de 20.

le poids une fois assemblés plus tissus +- 4 kg pour 2500X700x20

18 Janvier 2009

Et voilà les 2 panneaux stratifiés, la prochaine étape c'est de les appondre et j'ai mon premier côté du toit relevable il sont aussi lisses que du Laminex.

Le top pour un premier essai avec la presse et la résine posée à la main sur le tissu.

Le poids pour l'ensemble 7,684 kg épaisseur 20 mm et j'aurais pu gagner 1k, j'avais eu de la mousse en 20 mm.

1 couche de bi-axial pour la face intérieur et 2 sur l'extérieur

9 Février 2009

Voilà on va pouvoir commencer le couvercle et le système de levage grâce au savant calcul de Bernard qui aura bien mérité sa fondue lors de son tour d'inauguration qui va imanquablement passé par la suisse :chnor:

15 Avril 2009

préparation pour la mise en peinture masticage à l'aide d'un endui tépoxy et surtout beaucoup de ponçage

19 mai 2009

Aller si tout va bien ce week-end je pose la cellule sur le PU

21 Mai 2009

Voilà après une petite manutention.

Dépose de la benne

Un petit pincement le temps de trouver le point d'équilibre et elle fait moins de 1500kg (autrement c'est l'élévateur qui bascule) donc que du positif....

Une fois poser sur la bête une heure plus tard

Bon c'est pas tout il reste à faire les ajustements d'alignement

- faire le concept de la fixation au châssis

- le système de marche dans la porte arrière

- les finitions de stratification sur les angles avant

- le passage de remplissage pour le fuel est déjà intégré, mais je dois encore faire l'ouverture et le remplissage

- découpe finale du bas du toit relevable

- mise en primaire final et travailler les angles

- système de verrouillage en position fermée

- les joints anti-poussière et isolations (le rail pour le profil est déja intégrer dans la structure)

- conduites d'eau

- chauffage

- connexions électriques et feux

- aménagement intérieur

- baie à projection sur le panneau arrière

- coffre

- énergie solaire

- panneau du toit ouvrant

- ventilations diverses

- etc....

Bref, ce n'est pas encore fini

20 juin 2009

encore quelques images, on commence à y croire et rêver de destinations pour le premier galop d'essais, pour l'instant c'est les finitions extérieures avant la peinture finale mais elle va rester quelques temps au primaire, le temps de mettre tout au point.

La semaine prochaine c'est fabrication des pattes de fixation arrière afin de fixer le tout au châssis dans les rêgles.

10 Juillet 2009

quelques photos du système de pieds pour le stockage et pour stabiliser la cellule en bivouac.

Pour le transport

Et 2,5 kg par pied, ça va je peux les transporter en permanence au cas ou je doit déposer

La partie la plus compliquée de toute la fabrication est enfin terminée, la réalisation des coussins matelas,

matelas fait sur mesure avec différentes mousses grâce à la généreuse collaboration du fabricant de matelas à 4 km de mon atelier.

Le revêtement est un tissu en microfibres, aspect alcantara, c'est le top anti -feu - tâche - imperméable etc... puis un autre pote c'est mis comme couturière pas mal le résultat pour des mecs...

Autrement la caisse est fixée définitivement sur le châssis, j' ai pu faire toute les platines comme voulu, normalement c'est du solide ! là aussi j'ai trouvé un chouette système pour fixer sur le châssis.

26 Juillet 2009

première sortie avec proto 2 on a pu valider le chauffage - l'isolation - le circuit d'eau froide et chaude, juste une petite fuite à la sortie du boiler - le frigo - etc..la journée 25 - 30 degré au soleil et la nuit 0 degré.

Paysages à coté de la porte

29 Juillet 2009

je viens de faire un peu de peinture extérieure, style pelure d'orange satinée cela masque un peu les imperfections et c'est pas trop fragile vis à vis des rayures et autres.

Pose du joint entre les parties mobiles

J'ai fait une petite extension du plan de "cuisine", du coup cela fait une surface de 230cm de long pour s'étaler lorsqu'on prépare les repas.

L'extension sert aussi comme élargisseur de couchette

20Août 2009

après quelques jours de vacances et retour par les chemins de traverses, nous sommes de retour et c'est la suite des travaux sur proto II, mises au point de quelques petits détails et surtout finitions, terminer l'intérieur et la capucine relevable si possible, tout ça avant le second test qui se déroulera en Corse.

26 Août 2009

Bivouac au Parpaillon

et son tunnel

3 Octobre 2009

Après avoir pu un peu valider la cellule en TT sur le terrain de Steinbourg, elle passe partout tout aussi bien qu'une 130 sans cellule ou 110. Donc pas trop handicapé de ce point (Mick peux confirmer)

Quelques modifications seront à faire et améliorations pour plus tard mais je continue tranquillement à terminer le gros œuvre.

Pose du sol en attendant de trouver mieux c'est en tout cas plus pratique que le tapis...

Une des modifications à prévoir c'est la coupe en angles (mais ça je le savais depuis le début, je n'étais pas assez motivé pour le faire de suite

Pose des angles de protection en inox là ça commence à prendre du poids...

3 Octobre 2009

Finalement je renonce pour l'instant à la fabrication du porte vélo je peux en mettre 3 dans la cellule et un sur le toit.

4 Octobre 2009

première mesure pour la découpe de la capucine escamotable environ 130X2000 mm, découpe de l'ouverture, il s'agit d'abord de fabriquer un cadre en carbone pour compenser la perte de rigididé et de renforcer l'ensemble.

Puis le couvercle un peu plus large où viendra la fixation de la charnière qui surélève l'avant de +- 20 cm et les vérins.

Pour commencer les cotés seront en souple puis lorsque j'aurais trouvé un système qui me convient je ferais les 4 faces en rigide.

20 Octobre 2009

Première sortie dans le froid + - réussi -8° sur les hauts de Chambéry, 25 degrés à l'intérieur de la cellule avec le Webasto a mi puissance, quelques petits courants d'air mais rien de dramatique mais il me faudra quand même déplacer le Webasto car il accumule trop de chaleur dans son compartiment et déclenche au bout d'un moment. Egalement un peu bruyant car pas de silencieux d'échappement....

Autrement l'eau chaude à 90 degrés avec le convertisseur, mais seulement à utiliser en roulant car cela descend 2 batteries de 110amp en quelques minutes.

Finalement le plus délicat est la vie à bord en intérieur lorsque le soir approche, surtout à 4 ...

26 Octobre 2009

J'ai enfin posé le joint à lèvre extérieur de la partie coulissante du toit afin d'empêcher un max à la poussière de remonter entre les deux cloisons.

En tout il y 3 systèmes de joints, 2 à lèvres silicone graphitées sur lequel coulisse le toit et un en mousse qui se compresse lorsque le toit est fermé normalement aucune poussière ne peut rentrer en position basse.

Maintenant j'ai un autre problème, c'est que le truc est tellement hermétique que pour monter la cellule, l'effort est plus important du à la succion de l'air. Même en remplaçant les vérins par des 800 newtons.

Alors je pense installer un petit vérin électrique qui dégage les premiers 30 cm actionné par une télecommande.

27 Octobre 2009

Concernant la finition mes panneaux stratifiés sortent déjà lisses après stratification y a pas de ponçage, c'est toute la différence du pro

bon OK je me la pête un peu ...

bon OK je me la pête un peu ...Non je peux pas ouvrir la partie basse de la porte sans ouvir le tout car j'ai fais un système de sécuriter qui oblige à ouvrir le toit avant.

Pour l' instant une poussée d'environ 30 kg pour décoller quand tout est ouvert pratiquement rien.

15 Décembre 2009

Ben voilà je reprends un peu mon chantier, essai des charnières et calcul de l'ouverture de la capucine.

Ça devrait le faire, en arrière plan c'est le profil de mousse Airex, collé avec du carbone entre deux pour faire la rigidité du toit car une fois la découpe faite tout doit être autoporteuse et le panneau de toit fait quand même 4000 mm de long.

demain c'est laminage et presse pour la préfabrication du cadre.

17 Décembre 2009

Petit essai de résistance de flexion pour le renfort du cadre de la capucine, ça devrait tenir (le poids 3kg)

Essai du système de la table, c'est orientable sur 360 degré et 3 axes, reste plus qu'à faire le plateau définitif qui se déplie en 2 parties et peut encore coulisser sur la longueur mais en attendant la planche actuelle ira pour les sports d'hiver...

11 Janvier 2010

Mise en place des fermetures des équipets, système simple sans prise de tête c'est /ventilé/ léger/ fiable, etc...

12 Janvier 2010

Encore une fois n'étant pas coutume

alors voilà les photos

Table rangée dans le prolongement du plan de travail.

Extension du plan de travail, on sort les supports à coulisse

puis on rabat

Et en salle à manger pour 4 personnes

La table est montée sur glissière à roulements à billes, elle se déplace en largeur - longueur, pivote sur 360 degré et peut varier en hauteur. Reste les finitions en attendant de la réaliser en Nomex histoire de gagner encore quelques grammes.

En plus elle peut se mettre tout en bas et ainsi doubler la couchette basse, j'ai également fait une platine pour la mettre à l'extérieur.

Voilà je crois que cela correspond à mon cahier de charge car je voulais un truc qui se mette en place sans faire trop de manutention et toujours pouvoir se déplacer autour facilement. Le plus compliqué c'est de la modifier en couchette cela prend au moins 33 secondes.

Def130